¿Por qué es importante la gestión térmica en los convertidores CC-CC?

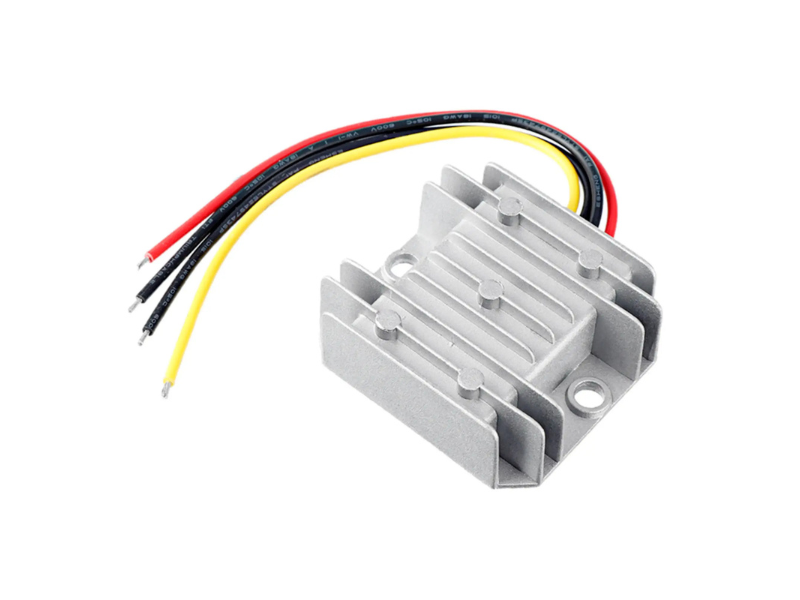

Usted conoce esa sensación: su portátil o teléfono se calienta notablemente después de un uso intensivo. Ese calor es una lección sencilla sobre la electrónica: la conversión de potencia genera calor. Este principio aumenta considerablemente en los sistemas complejos y de alta potencia que utilizamos todos los días, desde vehículos eléctricos y estaciones base 5G hasta robots industriales y dispositivos médicos. Aunque la entrega eficiente de energía es el sustento vital de esta tecnología, en su núcleo se encuentra un Convertidor de corriente continua , realizando la tarea esencial de elevar o reducir el voltaje. Esta función crítica tiene un subproducto inevitable: energía térmica. Gestionar este calor no es solo importante; es posiblemente el factor más crítico que influye en el rendimiento, la longevidad y la seguridad general del sistema.

La Relación Inevitable Entre Potencia y Calor

Para entender por qué la gestión térmica debe ser una prioridad, primero debemos analizar el origen del calor. En términos simples, un convertidor DC-DC no es un dispositivo perfecto. Durante su funcionamiento, se producen pérdidas de potencia en sus componentes clave: semiconductores, elementos de conmutación, circuitos de control y elementos magnéticos (inductores y transformadores). Estas pérdidas se manifiestan como calor. Cuando un convertidor tiene una eficiencia del 95 %, significa que el 95 % de la potencia de entrada se convierte en potencia útil de salida. El 5 % restante se disipa como calor residual. Aunque el 5 % pueda parecer insignificante, en sistemas de alta potencia que manejan cientos de vatios, esto representa una cantidad considerable de energía térmica que debe gestionarse. Este es el desafío principal en el diseño de electrónica de potencia: lograr la funcionalidad eléctrica necesaria mientras se gestiona eficazmente la producción térmica resultante.

El alto costo del sobrecalentamiento

¿Qué ocurre si este calor no se gestiona adecuadamente? Las consecuencias van desde problemas de rendimiento hasta fallos completos.

-

Disminución Catastrófica en la Confiabilidad y Vida Útil: Los componentes electrónicos, particularmente los capacitores electrolíticos y las uniones semiconductoras, son altamente sensibles a la temperatura. Una pauta común en la industria, conocida como la "Regla de los 10°C", establece que por cada aumento de 10°C en la temperatura de operación, la vida útil esperada de un componente se reduce aproximadamente a la mitad. La mala gestión térmica no solo conduce a fallos progresivos; acelera dramáticamente el envejecimiento de los componentes. Puede convertir un producto diseñado para durar una década en uno que podría fallar en solo un par de años. Por eso, invertir en un Convertidor de corriente continua con un diseño térmico superior es una inversión en confiabilidad a largo plazo.

-

Reducción Forzada del Rendimiento (Derating): Cuando la temperatura interna de un convertidor aumenta demasiado, su circuitría de protección solo tiene una opción segura: reducir la potencia de salida. Esto se denomina reducción térmica de potencia. Para aplicaciones como un brazo robótico o un transceptor de telecomunicaciones, esto puede provocar un funcionamiento lento o la pérdida de señal en un momento crítico. El convertidor está sacrificando esencialmente su función principal para evitar su autodestrucción, lo que constituye un fallo significativo para el sistema que alimenta.

-

Densidad de potencia y tamaño comprometidos: El calor es el principal obstáculo para la miniaturización. Si el calor no se elimina eficazmente, los diseñadores se ven obligados a utilizar componentes más grandes, incorporar disipadores de calor voluminosos y dejar más espacio para la circulación del aire. Esto entra directamente en conflicto con la tendencia industrial hacia dispositivos más pequeños y potentes. La gestión térmica eficaz es lo que permite a los ingenieros integrar más potencia en un formato compacto Convertidor de corriente continua sin sacrificar la fiabilidad ni crear puntos calientes.

-

Una amenaza directa para la seguridad del sistema: En casos extremos, el sobrecalentamiento incontrolado representa un riesgo grave para la seguridad. Puede provocar un descontrol térmico de los componentes, derretimiento del aislamiento o incluso convertirse en un peligro de incendio en entornos sensibles. Esto es inaceptable en campos críticos como el diagnóstico médico o el transporte, donde un fallo puede tener consecuencias graves.

Gestión Térmica Moderna: Un Enfoque Multicapa

Entonces, ¿cómo resuelven los ingenieros este problema de calor? La gestión térmica moderna en un convertidor CC-CC de alta calidad es una estrategia sofisticada y multicapa que comienza a nivel de componente y se extiende hasta la integración del sistema.

-

Selección Inteligente de Componentes y Diseño del PCB: Comienza con la selección de interruptores semiconductores (como MOSFETs) con baja resistencia en estado de conducción y materiales magnéticos de núcleo que presenten pérdidas mínimas a la frecuencia de operación. La disposición física del circuito impreso (PCB) es igualmente crítica. Colocar estratégicamente los componentes de alto calor y utilizar planos de cobre gruesos (pads térmicos o "vertidos") ayuda a distribuir el calor a través del circuito, evitando puntos calientes localizados dañinos.

-

Materiales y Empaquetado Avanzados: La interfaz entre un componente caliente y su disipador de calor es fundamental. Los convertidores de alto rendimiento utilizan Materiales de Interfaz Térmica (TIM), como almohadillas conductivas de relleno o pastas térmicas, para llenar las microscópicas brechas de aire entre el encapsulado del semiconductor y el disipador de calor. Esto garantiza una transferencia eficiente del calor. La carcasa metálica del propio convertidor, a menudo de aluminio por su excelente conductividad térmica, actúa como el principal distribuidor de calor.

-

Estrategias de Refrigeración Activa vs. Pasiva: El último paso consiste en transferir el calor desde la carcasa del convertidor al entorno. El enfriamiento pasivo depende de la convección natural y la radiación proveniente de un disipador de calor aletado. Es sencillo y altamente confiable, sin partes móviles. Para densidades de potencia más altas, se emplea enfriamiento activo, que normalmente utiliza un ventilador para forzar el paso de aire sobre el disipador, aumentando considerablemente la disipación del calor. La elección depende del nivel de potencia, el espacio disponible y la temperatura ambiente.

Asociarse para el éxito térmico

Dadas estas complejidades, es fundamental adquirir su Convertidor de corriente continua de un fabricante con amplios conocimientos de aplicación. Un proveedor experimentado no solo vende un componente; ofrece una solución térmica validada.

Entienden que un convertidor para un inversor solar basado en el desierto enfrenta desafíos térmicos diferentes a los de un vehículo guiado automatizado (AGV) en un almacén frío. Su proceso de diseño incluye extensas simulaciones térmicas y pruebas reales en cámaras ambientales, garantizando un rendimiento confiable en todo el rango de temperatura especificado. Con un portafolio de cientos de modelos desarrollados a lo largo de años de experiencia, es probable que este fabricante ya haya resuelto el problema térmico para aplicaciones en telecomunicaciones, robótica y equipos médicos. Ofrecen la garantía de que el componente vital Convertidor de corriente continua en su sistema es eléctricamente seguro y térmicamente robusto a largo plazo.

Conclusión: La piedra angular del rendimiento

En resumen, la gestión térmica en un convertidor DC-DC es mucho más que un detalle técnico; es la pieza clave que sostiene el rendimiento, la fiabilidad, la miniaturización y la seguridad. Es la disciplina que transforma un conjunto de componentes electrónicos en una solución de alimentación confiable. Al priorizar el diseño térmico, los ingenieros garantizan que los convertidores que impulsan nuestro progreso tecnológico no fallen bajo el calor que generan. Al seleccionar una solución de alimentación, vaya más allá de las especificaciones eléctricas en la hoja de datos. Consulte sobre el diseño térmico. La longevidad y el éxito de todo su sistema podrían depender precisamente de ello.

Productos recomendados

Noticias Calientes

-

Ventajas de aplicación de los convertidores BUCK no aislados en comparación con los convertidores de paso a paso aislados

2024-01-23

-

Los convertidores de CC-DC muestran notables ventajas en aplicaciones fuera de la red

2024-01-23

-

Cargador de batería de CC a DC - Amplia entrada e inmunidad al ruido para aplicaciones de sistemas de baterías duales

2024-01-19

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

CA

CA

TL

TL

IW

IW

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

FA

FA

AF

AF

MS

MS

GA

GA

HY

HY

BN

BN

MN

MN